3D-Druck hat sich in den letzten Jahren zu einer Technologie entwickelt, die sich in zahlreichen Industrien etabliert. Von Kunststoff über Metall bis hin zu Beton – die Möglichkeiten scheinen grenzenlos. Aber kann man auch Keramik 3D-Drucken?

Keramik gehört zu den ältesten Werkstoffen der Menschheit und ist seit Jahrtausenden in Kunst, Handwerk und Technik fester Bestandteil. Besonders in der Zahntechnik findet Keramik viele Anwendungen. Keramik wird genutzt um Veneers, Inlays, oder auch Kronen und Brücken herzustellen. Im digitalen Workflow werden Keramikarbeiten meistens gefräst. Mit 3D-Druck könnte man allerdings deutlich nachhaltiger herstellen.

Grundwissen:

Was ist Keramik?

Keramik ist ein biokompatibler Werkstoff, der durch das Brennen mineralischer Rohstoffe wie Ton, Kaolin oder Quarz bei hohen Temperaturen hergestellt wird. Dieser Prozess, der als Sinterung bezeichnet wird, verleiht Keramik ihre charakteristischen Eigenschaften: hohe Härte, Temperaturbeständigkeit, chemische Stabilität und elektrische Isolationsfähigkeit.

Im Alltag begegnen wir Keramik vor allem in Form von Geschirr, Vasen und Fliesen. Diese Gegenstände bestehen meist aus Steingut oder Porzellan. Auch im Bauwesen spielt Keramik eine bedeutende Rolle, beispielsweise als Dachziegel oder Fassadenelement. Darüber hinaus hat Keramik auch in der Industrie und Technik einen festen Platz. Hochleistungskeramik wird beispielsweise in der Elektronik eingesetzt, etwa in Kondensatoren, Isolatoren oder Halbleiterbauteilen. In der Medizintechnik wird Keramik für biokompatible Implantate wie künstliche Hüftgelenke verwendet.

Wie wird Keramik in der Zahntechnik verwendet?

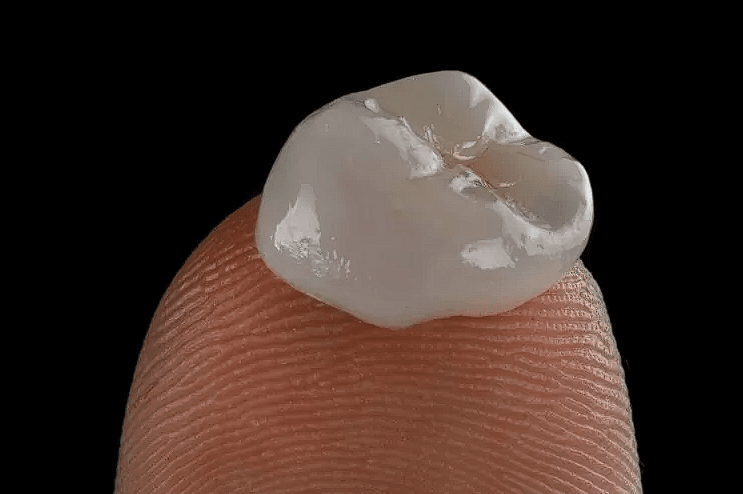

Keramik ist auch aus der modernen Zahnheilkunde nicht mehr wegzudenken. Das Material hat sich dank seiner herausragenden Eigenschaften in zahlreichen Anwendungen etabliert und wird für Inlays, Onlays, Kronen, Teilkronen, Brücken, Implantate und mittlerweile sogar für kieferorthopädische Brackets verwendet.

Ein wesentlicher Vorteil von Keramiken in der Zahntechnik ist ihre Biokompatibilität. Sie werden vom Körper gut vertragen, sind korrosionsfrei und lösen keine allergischen Reaktionen aus. Darüber hinaus sind sie ästhetisch ansprechend. Keramiken weisen eine geringe Plaqueanlagerung auf und haben eine schlechte Wärmeleitung, was für die Zähne und die Temperaturempfindlichkeit klar von Vorteil ist.

Besonders Kronen und Brücken aus Zirkon haben sich bewährt. Zirkon ist eine Hochleistungskeramik und einer der wichtigsten Materialien in der Zahntechnik. Auch wenn viele behaupten, dass Zirkon ein Metall ist, gehört es eigentlich zu den nichtmetallischen, anorganischen Werkstoffen. Zirkon hat eine außerordentlich hohe Festigkeit und Bruchzähigkeit und findet deswegen zurecht den Weg in viele Gebisse. Keramiken wie Zirkon sind eine wichtige Alternative, da es bei Patienten zu Unverträglichkeiten gegenüber Metallen kommen kann.

Keramik 3D-Drucken?

Mit fortschrittlichen 3D-Druckverfahren ist es heute möglich, Objekte aus reiner Keramik zu fertigen. Diese Verfahren nutzen keramische Pulver, Pasten, oder Flüssigkeiten, die von speziell entwickelten Druckern verarbeitet werden, um sowohl Prototypen bis zu funktionale Produktionsteile in Originalgröße herzustellen.

Der Schlüssel liegt in der präzisen Schichtung, die 3D-Druck ermöglicht. Komplexe Designs, die in der Frästechnik kaum realisierbar wären, können Schicht für Schicht aufgebaut werden. Dabei kommen verschiedene Arten von Keramik-3D-Druckern zum Einsatz, von denen die gängigsten Binder-Jetting, Lithography-based Ceramic Manufacturing (LCM), Digital Press Stereolitography (DPS) und Stereolithografie-Drucker (SLA) sind. Wobei man im SLA-Verfahren bisher nur Keramik Komposit herstellen kann. Eine Kunststoff-Keramikverbindung, auf die wir im Folgenden noch genauer eingehen.

Keramik 3D-Druckverfahren:

Binder Jetting:

Beim Binder Jetting wird ein Bindemittel auf dünne Schichten von Keramikpulver aufgetragen, wodurch das Objekt allmählich entsteht. Nach dem Druckprozess wird das Werkstück getrocknet und in einem Ofen gesintert, um die endgültige Festigkeit zu erreichen. SLA-Drucker hingegen nutzen flüssige Keramikharze, die mithilfe von UV-Licht Schicht für Schicht ausgehärtet werden. Ein Gerät dieser Art kann zwischen 20 000€ und 100 000€ kosten.

Video zum Verfahren: https://www.youtube.com/watch?v=_yRtOyfItYg

SLA-Verfahren:

Im SLA-Verfahren werden 3D-Druckharze durch eine Lichtquelle an einer Druckplatte ausgehärtet. Speziell beim SLA-Verfahren wird als Lichtquelle ein Laser genutzt. Abwandlung dieses Verfahrens sind das DLP-Verfahren (Beamer als Lichtquelle) und das MSLA-Verfahren (LED-Matrix als Lichtquelle). Das SLA-Verfahren ist aktuell das am meisten verbreitete 3D-Druckverfahren in der Zahntechnik, obwohl es viele versteckte Nachteile hat. Ein Resin-3D-Drucker kann zwischen 300€ und 100 000€ kosten.

Video zum Verfahren: https://www.youtube.com/watch?v=gMRUlZegFLA

LCM-Verfahren:

Das LCM-Verfahren ähnelt dem SLA-3D-Druck dahingehend, dass auch eine Lichtquelle zum Aushärten des Materials verwendet wird. Im Gegensatz zu SLA oder DLP 3D-Druckern wird im LCM-Verfahren nur mit einer keramikgefüllten Flüssigkeit gearbeitet. Da die Flüssigkeit für die Herstellung von reiner Keramik äußerst dickflüssig ist, verwendet man im LCM-Verfahren eine mechanische Einheit, die die Flüssigkeit permanent durchmischt. Die herkömmlichen SLA-3D-Drucker verfügen in der Regel nicht über eine solche Funktion und können deswegen nur Keramik Komposit Material herstellen. Die Preise der Maschinen gehen schätzungsweise ab 5 000€ los.

Video zum Verfahren: https://www.youtube.com/watch?v=pSdIM12FK3c

Was ist Keramik Komposit?

Keramik-Komposite sind Materialmischungen, die Keramik mit zusätzlichen Komponenten wie Polymeren, Metallen oder Glasfasern kombinieren. Im 3D-Druck werden Keramik-Komposite häufig in Form von Resinen oder Pulvern verarbeitet, die sich durch ihre verbesserte mechanische Stabilität und einfache Handhabung auszeichnen.

Ein großer Vorteil des Druckens mit Keramik-Kompositen ist die höhere Bruchzähigkeit des Endprodukts. Während reine Keramik bei plötzlichen Belastungen leicht brechen kann, bieten Komposite eine bessere Stoßfestigkeit. Kurz gesagt: Keramik-Komposit ist nicht so spröde wie reine Keramik.

Zudem sind Keramik-Komposite häufig leichter und einfacher zu bearbeiten, was den Nachbearbeitungsprozess vereinfacht. Sie erfordern oft geringere Temperaturen beim Sintern, was Energie spart und die Produktion effizienter macht.

Keramik-Komposite vs Reine Keramik

Reine Keramik zeichnet sich durch ihre außergewöhnliche Härte, Hitzebeständigkeit und chemische Stabilität aus. Keramiken in reiner Form sind korrosionsfrei, elektrisch isolierend und äußerst verschleißfest. Allerdings sind reine Keramiken auch spröde, was bedeutet, dass sie bei starker Belastung oder plötzlichen Stößen leicht brechen kann. Reine Keramik muss im Keramikofen gesintert werden.

Durch die Beimischung von Fasern, Metallen oder Polymeren wird die Sprödigkeit der reinen Keramik reduziert, während Festigkeit, Zähigkeit und Flexibilität verbessert werden. Solche Komposite bieten eine höhere Bruchzähigkeit und sind weniger anfällig für Risse. Allerdings sind Einzelkronen aus Keramik-Komposit nicht so langlebig, wie Einzelkronen aus reiner Keramik. Zudem fehlt die Transluzenz bei den Einzelkronen aus Keramik-Komposit. Es wird also eher empfohlen temporäre Kronen aus Keramik-Komposit zu fertigen.

Welche Keramiken können beim 3D-Druck verwendet werden?

Beim 3D-Druck von Keramik kommen verschiedene Materialien zum Einsatz, die jeweils spezifische Eigenschaften bieten. Diese Materialien wurden entwickelt, um den Anforderungen diverser Anwendungen in Industrie, Medizin und Technologie gerecht zu werden. Zu den häufig verwendeten Werkstoffen zählen Aluminiumoxid, Zirkoniumoxid und Verbundwerkstoffe auf Siliziumoxidbasis.

Zirkoniumoxid ist eine der stärksten verfügbaren Keramiken und zeichnet sich durch außergewöhnliche Zähigkeit und Verschleißfestigkeit aus. Dank seiner hohen Haltbarkeit und glatten Oberfläche wird es häufig in der Zahnmedizin eingesetzt, beispielsweise für Zahnkronen und Brücken. Die Festigkeit von Zirkoniumoxid ist so hoch, dass sie mit einigen Metallen vergleichbar ist, was es zu einer beliebten Wahl für anspruchsvolle Anwendungen macht.

Aluminiumoxid ist ein weiterer wichtiger Werkstoff im keramischen 3D-Druck. Es ist bekannt für seine hervorragenden elektrischen Isolierungseigenschaften und seine hohe thermische Stabilität. Aufgrund dieser Eigenschaften wird es oft in der Elektronikindustrie und für hitzebeständige Bauteile verwendet.

Verbundwerkstoffe auf Siliziumoxidbasis erweitern die Möglichkeiten des Keramikdrucks. Sie kombinieren die Vorteile mehrerer Materialien, um spezielle Anforderungen wie hohe chemische Beständigkeit oder extreme Belastbarkeit zu erfüllen.

Die Wahl des richtigen Materials hängt von der gewünschten Anwendung ab, wobei jedes Material seine Stärken für spezifische Einsatzbereiche mitbringt.

Was sind die Vorteile von Keramik-3D-Druck?

Die Individualisierung ist ein wesentlicher zentraler Vorteil. Der additive Schicht-für-Schicht-Prozess erlaubt die Herstellung komplexer Formen und Strukturen, die mit traditionellen Keramikverfahren kaum oder gar nicht umsetzbar sind. Feine Details, gitterartige Innenstrukturen und Freiformen können realisiert werden, was Designern mehr Freiheit gibt.

Ein weiterer Vorteil liegt in der Nachhaltigkeit. Keramik-3D-Druck ermöglicht eine ressourcenschonende Fertigung, da nur das Material verwendet wird, das für das gewünschte Objekt nötig ist. Dies minimiert Abfall und reduziert den Energieverbrauch im Vergleich zum Fräs-Verfahren, wo viel Abfall entsteht. Zusätzlich erleichtert der digitale Prozess die Reparatur und Anpassung von Bauteilen.

Was sind die Herausforderungen des Keramik-3D-Druck?

Eine der größten Herausforderungen ist die strukturelle Integrität. Die Schicht-für-Schicht-Fertigung kann zu schwächeren Bindungen zwischen den Schichten und Porosität führen, was die Festigkeit und Qualität des Endprodukts beeinträchtigen kann. Nachbearbeitungsschritte wie das Sintern sind daher unerlässlich, um die Dichte und Robustheit zu erhöhen.

Der unvermeidliche Materialschwund während des Trocknens und Brennens stellt eine weitere Hürde dar. Die Schrumpfung kann die Abmessungen des Endprodukts verändern und zu Abweichungen zwischen dem Design und dem fertigen Produkt führen, weswegen eine präzise Kalibrierung und Designanpassung erforderlich ist.

Keramik 3D-Drucken – Potenzial und Perspektiven

Keramik-3D-Druck ist eine Möglichkeit die Produktivität eines Dentallabors mit wenig Personaleinsatz zu erhöhen. Mit Vorteilen wie Nachhaltigkeit, betriebliche Effizienz und der Möglichkeit, hochkomplexe und individuelle Designs zu erstellen, eröffnet Keramik-3D-Druck neue Möglichkeiten. Durch die zusätzliche Designfreiheit und den geringeren Materialverbrauch im Vergleich zur Frästechnik, ist Keramik-3D-Druck eine interessante Alternative.

Wir sehen im Binder Jetting das größte Potenzial unter den 3D-Druckverfahren für die Herstellung zahntechnischer Keramikarbeiten. Um das Verfahren jedoch effektiv in der Zahntechnik einzusetzen, müsste ein Workflow entwickelt werden, der den Schrumpffaktor genau berücksichtigt und seine Auswirkungen auf die Maßhaltigkeit präzise kalkuliert. Darüber hinaus müsste die Handhabung des Verfahrens für den Anwender deutlich vereinfacht werden. Auch die Anwendung des FDM-Verfahrens (Filament 3D-Druck) zur Herstellung von Keramiken könnte zukünftig von Interesse sein. Voraussetzung dafür wäre, dass die Fließeigenschaft eines Keramik-Komposits so optimiert wird, dass feine Düsen verwendet werden können, um die filigranen Strukturen von Kronen oder Inlays präzise zu drucken. Mit neuen Verfahren könnte es möglich werden im 3D-Druck Zahnkronen mit einem Farbverlauf anzufertigen, ohne dabei selbst händisch tätig zu werden. Neue innovative 3D-Druckverfahren, wie das LCM-Verfahren oder auch das Binder Jetting könnten dies möglich machen.

Wer jetzt schon mit Keramik 3D-Drucken möchte, sollte sich für das MSLA-Verfahren und ein Keramik-Komposit entscheiden und damit temporäre Kronen, Inlays und Veneers anfertigen. Das Team von Puhlmann Printing Dental steht Ihnen bei der Umsetzung gerne als starker Partner zur Seite.

Author: Robin Puhlmann, VDI zertifizierter Ingenieur für die additive Fertigung, Geschäftsführer Puhlmann Printing GmbH